注塑機如何提高生產效率

為了始終在注塑成型方面保持領先地位,工廠必須提高生產率。

一次注塑成型的典型目標是優化批次,減少廢料,縮短設置時間并減少注塑機的預防性維護次數。

如果批次設置正確并且成型活動出色,則模具裝卸團隊可以知道確切的工作內容。 但是,即使對成型操作人員進行了充分的培訓,模具的裝卸仍然非常耗時。

如果塑料注射成型過程不是自動化的,它將成為整個周期中最耗時和最耗錢的部分。 此外,它將成為注塑成型過程中事故率最高的環節這并不是說購買昂貴的注塑機可以縮短準備時間。 盡快更換模具通常會獲得回報

沖床的快速換模系統可以為您帶來很多好處

1.縮短換模時間,減少因停機而導致設備的閑置時間

2.注塑工藝的安全性也將得到提高

3.降低人工成本

4.產量提高

5.降低庫存成本

6.改善工作環境

7.獲得競爭優勢

快速換模系統使換模時間從數小時減少到數分鐘。

注塑機傳統方式更換模具的痛點以及應對方法

很多產品在注塑的過程中,通常需要使用多個不同模具來定型,模具更換的頻率也會隨著產品樣式的復雜程度而改變,換模頻率越高換模的時間也會相對增加。

注塑機傳統方式更換模具的痛點

1、現使用螺栓鎖模,費時、費力、安全系統得不到保障

2、由于手動啁節換模位,調模試生產時間拖延。

3、模具尺寸不統一延長工作時間以外的選模配模時間也增加工人的勞動強度。

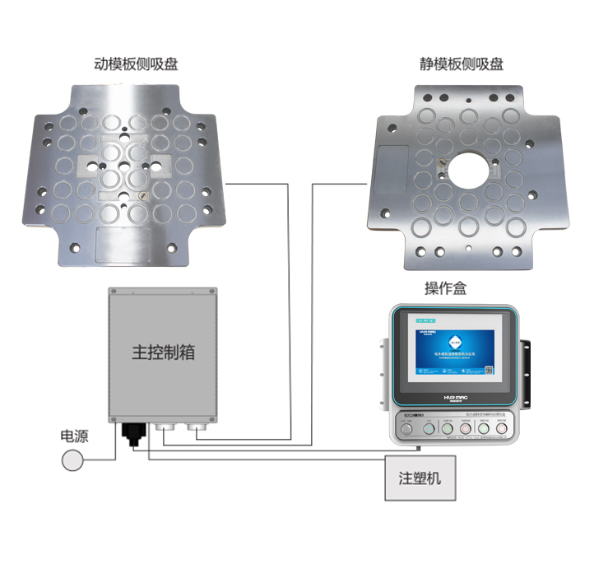

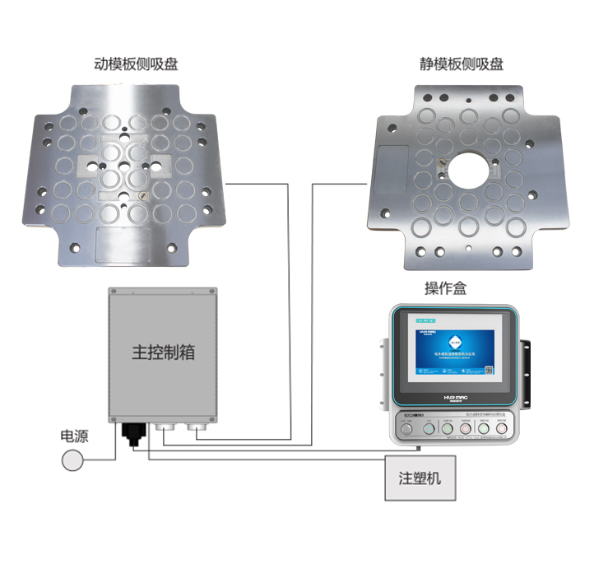

為了爭取換模時效達成迅速交貨,注塑機快速換模系統是高效的應對方法。

注塑機快速換模系統采用TY夾模器,以油壓驅動取代舊式固定夾的方式,不需要在模具底座上加工∪型槽作配合,可以提高夾模松模的效率與自動化,運用在成型自動化生產過程中,可于短時間內輕易完換模作業,避免過去傳統人工固定螺絲造成的時間浪費與安全困擾,具有更省時省力的效果